AC/DC Como soldar com bastão e TIG em corrente alternada

- ação

- Horário Edição

- 2019/11/15

Resumo

AC versus DC é um debate de longa data. É melhor que um fluxo de corrente seja unidirecional ou alternado de positivo para negativo? No final, DC é melhor para soldagem MIG e AC é melhor para soldagem TIG. AC também é adequado para soldagem com bastão. Você terá que tomar alguns cuidados. De qualquer forma, a eletricidade é como fogo e dinheiro; um servo maravilhoso, mas um mestre terrível. Use-o com sabedoria e você pode se orgulhar de um trabalho bem feito.

Soldagem AC vs DC

Quando se trata de soldagem, a maioria das máquinas de alta potência são executadas em CC ou têm a capacidade de mudar de corrente CC para CA, como alguns soldadores TIG profissionais. A maioria de todos os metais e ligas metálicas, exceto alumínio e magnésio, são soldados com DC, especialmente quando se casam aços de alta resistência e baixa liga. A corrente contínua é a única maneira de fazer isso.

A corrente alternada tem uso próprio nos processos de soldagem MMA (stick) e TIG. A soldagem MIG, que eu saiba, não pode ser executada em CA, exceto algumas baratas chamadas “caixas de zumbido”. Não há nenhuma máquina de solda MIG decente por aí que possa funcionar bem em AC. Alguns soldadores de núcleo de fluxo sem vidro podem lhe dar uma batida decente, mas, novamente, será de baixa penetração e com muitos respingos.

No caso do MMA, o uso de eletrodos especiais de corrente alternada pode ajudar quando o metal base é magnetizado e aparece o “golpe do arco”. Mudar para AC na maioria das vezes acaba com o problema.

No caso de um TIG, o alumínio é sempre soldado com corrente AC devido a uma propriedade especial da liga de alumínio que tem um problema de ponto de fusão. Este é um problema que a corrente alternada resolve.

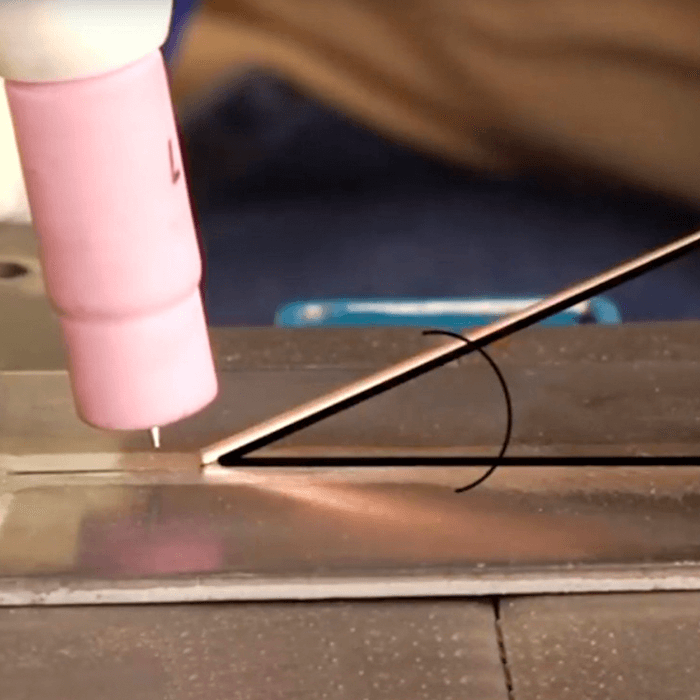

Soldagem TIG em AC

Como dito acima, a única maneira de soldar alumínio e magnésio com processo TIG é na corrente alternada. Isso ocorre porque o alumínio tem basicamente duas camadas, o alumínio base e o óxido de alumínio. O óxido é essencialmente formado quando o metal é exposto ao ar e tem um ponto de fusão muito mais alto de cerca de 3600 graus F. Por exemplo, o alumínio base derrete a 1200 graus F.

O óxido de alumínio deve ser limpo antes que o metal base comece a derreter. Se isso não for realizado, o metal base não pode se fundir corretamente. Em chapas finas, o metal base irá superaquecer e se liquefazer antes que o arco possa atravessar o óxido.

Agora é aí que entram as propriedades limpas da CA. A corrente alternada pode basicamente transformar a tocha em uma arma de raios.

Agora você sabe que o fluxo de corrente se move de positivo para negativo e vice-versa muitas vezes por segundo. Assim, quando o fluxo muda para a porção positiva do eletrodo do ciclo CA (quando a corrente flui do metal base de volta para o eletrodo), ele realmente fornece uma ação de “limpeza” e as explosões de arco elétrico de óxidos de superfície.

Então, quando o ciclo alterna de volta para o negativo do eletrodo (a corrente flui do eletrodo para o metal base) e derrete e funde adequadamente o metal base de alumínio.

É a melhor maneira de soldar alumínio. É de baixa velocidade, mas a qualidade do metal comum é excelente e é esteticamente agradável.

Soldagem com vara (MMA) em AC

Observe novamente que a maior parte da soldagem é feita na saída DC, DC negativo (-) chamado “reto” e DC positivo (+) “reverso”. Dos quais DC+ é muito mais usado hoje.

Produz um bom perfil de cordão, penetração profunda e melhores propriedades gerais de solda (flexão, durabilidade, porosidade etc.) para pontes, navios, construção metálica de edifícios. Em seguida, os tubos e a raiz passam nos tubos. Geralmente, a soldagem em aços de maior resistência e baixa liga é feita exclusivamente com DC reverse.

DC- já foi a norma para soldagem com vara antes da invenção da tecnologia do inversor. Agora é usado em chapas finas de metal na tentativa de evitar a queima do material ou em locais onde o metal não seria exposto a mudanças extremas de temperatura ou água perigosa.

Então, por que usar AC? Bem, muitas vezes surge o problema na soldagem por vara. É um grande problema e não importa quão bom você seja um soldador ou quão bem você prepare e limpe o metal base, você não será capaz de soldá-lo com sucesso. Esse fenômeno é chamado de “golpe de arco”.

Às vezes, você poderá resolvê-lo trocando o eletrodo ou movendo um grampo de aterramento para outro local. No entanto, se isso não funcionar, a única solução é a corrente alternada. Isso ocorre porque o metal base está muito magnetizado ou há um problema de corrente seja ele qual for, o arco do eletrodo começa a deslizar para um lado ou para o outro.

Começa a cuspir gotas de metal de um lado e queimar/derreter o material do outro. A natureza de alteração rápida da corrente CA elimina com sucesso esse problema.

Conclusão:

AC versus DC é um debate de longa data. É melhor que um fluxo de corrente seja unidirecional ou alternado de positivo para negativo? No final, DC é melhor para soldagem MIG e AC é melhor para soldagem TIG. AC também é adequado para soldagem com bastão. Você terá que tomar alguns cuidados. De qualquer forma, a eletricidade é como fogo e dinheiro; um servo maravilhoso, mas um mestre terrível. Use-o com sabedoria e você pode se orgulhar de um trabalho bem feito.