Alimentabilidade na Soldagem GMAW de Alumínio

- ação

- Fonte

- Internet

- Horário Edição

- 2018/8/24

Resumo

A – A alimentabilidade é provavelmente o problema mais comum experimentado ao passar da soldagem GMAW de aço para a soldagem GMAW de alumínio.

P – Recentemente, mudei da soldagem a arco de metal a gás de aço para a soldagem de alumínio com o mesmo processo. Estou achando muito difícil alimentar o fio de alumínio através do meu sistema de alimentação. Frequentemente, estou enfrentando problemas de equipamento, como fusão do fio de solda de alumínio no meu bico de contato, o que requer a quebra do sistema de alimentação e a substituição do bico de contato. Esses problemas são demorados e caros. Existe alguma maneira de eu melhorar essa situação? Estou usando a liga de enchimento ER4043 com diâmetro de 0,035 polegadas.

A – A alimentabilidade é provavelmente o problema mais comum experimentado ao passar da soldagem GMAW de aço para a soldagem GMAW de alumínio. A alimentabilidade, neste caso, pode ser descrita como a capacidade de alimentar consistentemente o fio de soldagem em bobina durante a soldagem GMAW, sem interrupção, durante o processo de soldagem. A alimentabilidade é um problema muito mais significativo com o alumínio do que com o aço. Isso se deve principalmente à diferença entre as propriedades mecânicas do material. O fio de solda de aço é manipulado, pode ser alimentado mais facilmente a uma distância maior e pode suportar muito mais abusos mecânicos quando comparado ao alumínio. O alumínio é mais macio, mais suscetível a ser deformado ou raspado durante a operação de alimentação e, consequentemente, requer muito mais atenção ao selecionar e configurar um sistema de alimentação para soldagem GMAW. Os problemas de alimentabilidade podem ser aumentados ao usar os arames de menor diâmetro e as ligas de alumínio mais macias, como 1100 e 4043, sobre as ligas mais duras, como 5356. do fio de solda para o interior do bico de contato). Para evitar problemas excessivos de alimentabilidade dessa natureza, é importante entender todo o sistema de alimentação e seu efeito no arame de solda de alumínio. Se começarmos pela extremidade do carretel do sistema de alimentação, devemos primeiro considerar as configurações do freio. A tensão de ajuste do freio deve ser reduzida ao mínimo. É necessária apenas uma pressão de freio suficiente para evitar que o carretel gire livremente ao parar a soldagem. Qualquer pressão acima disso aumentará o potencial de problemas de alimentação e queimaduras. Sistemas eletrônicos de frenagem e combinações eletrônicas e mecânicas foram desenvolvidos para fornecer mais sensibilidade dentro do sistema de frenagem e são particularmente úteis para melhorar a alimentação do fio de alumínio.

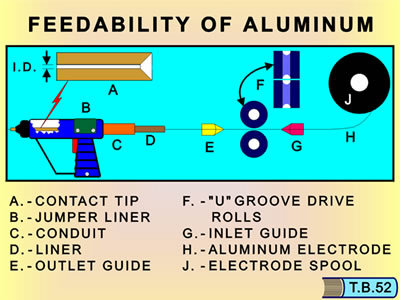

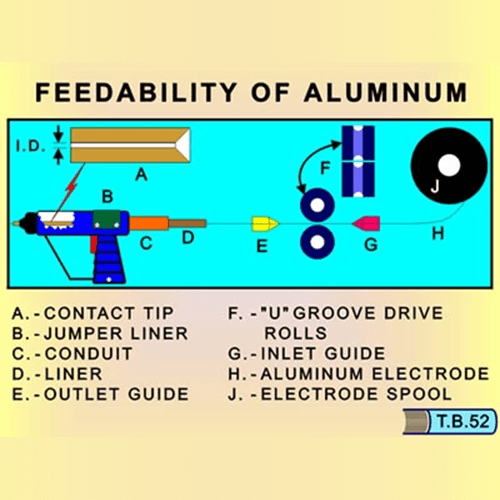

As guias de entrada e saída, bem como os revestimentos, que são normalmente feitos de material metálico para soldagem de aço, devem ser feitos de um material não metálico, como Teflon ou nylon, para evitar abrasão e raspagem do fio de alumínio.

Rolos de acionamento projetados especificamente para alimentação de alumínio devem ser usados. Eles geralmente têm contornos do tipo U com bordas chanfradas e não afiadas. Eles devem ser lisos, alinhados e fornecer a pressão correta do rolete de acionamento. Rolos de acionamento com bordas afiadas podem raspar o fio de alumínio macio. Essas aparas podem se acumular no sistema de alimentação e causar queimaduras devido a bloqueios dentro do revestimento. Pressão excessiva do rolete de acionamento e/ou desalinhamento do rolete de acionamento podem deformar o fio de alumínio e aumentar a resistência do atrito através do revestimento e do bico de contato.

A identificação e a qualidade da ponta de contato são de grande importância. Você só deve usar pontas de contato que são feitas especificamente para soldagem de arame de alumínio, com furos internos lisos e ausência de rebarbas afiadas nas extremidades de entrada e saída das pontas que podem facilmente raspar as ligas de alumínio mais macias. O diâmetro do orifício da ponta de contato deve ser aproximadamente 10% a 15% maior que o diâmetro do eletrodo.

A qualidade do fio de solda usado para soldagem GMAW pode influenciar as características de alimentabilidade. Coisas como a suavidade da superfície, controle do diâmetro do fio e tratamento final do fio durante a operação de bobinagem podem ajudar ou prejudicar a capacidade de entregar facilmente o fio através do sistema de alimentação. As características de qualidade consistentes do fio de solda de alumínio devem ser consideradas para minimizar os problemas de alimentabilidade.

Em termos de alimentação de arame de alumínio, existem quatro sistemas de alimentação reconhecidos usados, ou seja, alimentadores push, alimentadores pull, alimentadores push-pull e sistemas de alimentação spool-on-gun. Para soldagem de alumínio, com os alimentadores push e pull, as limitações são reconhecidas dependendo da aplicação e da distância de alimentação. Esses sistemas são geralmente limitados a um comprimento prático de cerca de 12 pés. Com os alimentadores de empurrar, o limite da distância de alimentação é resultado da flexibilidade do fio de alumínio e sua tendência a empenar e dobrar no liner, e com os alimentadores de puxar de um rápido aumento no arrasto de fricção no liner, principalmente se houver curvas no conduíte. Os alimentadores push-pull foram desenvolvidos para superar os problemas de alimentação de arame experimentados pelos outros sistemas e são o método mais positivo de alimentação de arame de solda de alumínio. Os sistemas push-pull podem melhorar a capacidade de alimentação em muitas aplicações e geralmente são essenciais para operações mais críticas/especializadas, como aplicações robóticas e automatizadas, para garantir uma alimentação consistente. O sistema de alimentação de carretel na pistola geralmente é projetado para usar carretéis de fio de 1 libra que são montados na pistola. Essas pistolas geralmente são refrigeradas a ar e geralmente limitadas a tamanhos de fio menores e serviços leves. Devido à sua classificação de corrente relativamente baixa, eles não são perfeitamente adequados para soldagem de produção contínua de serviço pesado, mas geralmente são bastante eficazes para soldagem por pontos e outras aplicações de serviço leve. A escolha do

Tabela de alimentabilidade