Plasma convencional de fluxo único

- ação

- Horário Edição

- 2017/8/18

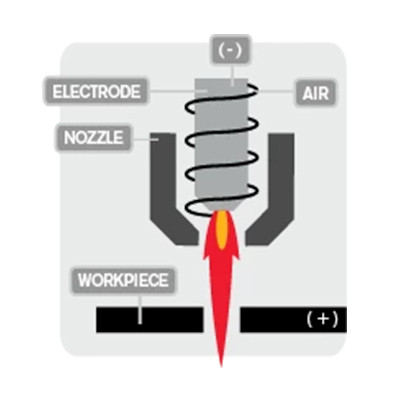

Plasma convencional de fluxo único

Esse processo geralmente usa um único gás (geralmente ar ou nitrogênio) que produz e resfria o plasma.

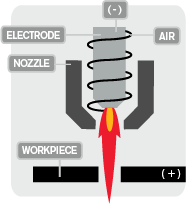

Plasma de fluxo duplo (não blindado)

Este processo utiliza dois gases; um para o plasma e outro como gás de proteção. Em sistemas menores (abaixo de 125 amperes), o ar comprimido é frequentemente usado como gás de plasma e de proteção. Os sistemas não blindados de gás duplo têm um bico exposto e não devem ser usados para corte por arraste.

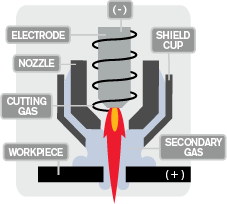

Plasma de fluxo duplo (blindado)

Este processo usa dois gases, um gás de plasma e um gás de proteção. Em sistemas abaixo de 125 amperes, o ar é frequentemente usado como plasma e blindagem. A vantagem da tecnologia de blindagem é que ela isola eletricamente o bocal do contato com o blowback de metal fundido da perfuração e também permite o corte por arraste em aplicações manuais. Outras melhorias (tecnologia de fluxo cônico) melhoraram o desempenho de corte e a vida útil do bico em alguns sistemas .

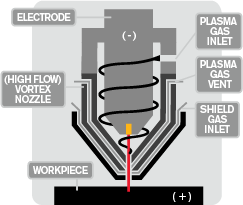

Plasma de classe de alta definição

Nesse processo, um projeto de bico especializado reduz o arco e aumenta a densidade de energia. Devido à maior energia do arco, o plasma de alta definição alcança qualidade de corte superior em materiais de até 50 mm (2”) com angularidade de borda de corte superior, kerf mais estreito e velocidades de corte mais altas do que a tecnologia de corte a plasma convencional. Não é incomum com esses sistemas obter precisão de peças cortadas na faixa de +/- 0,25 mm (0,010").

Os sistemas de alta definição de hoje permitem níveis muito altos de automação e destinam-se apenas a aplicações automatizadas. Nos sistemas mais avançados, praticamente toda a experiência do operador da máquina (necessária para obter uma boa qualidade de corte em sistemas a plasma anteriores) é essencialmente capturada no software CAM que gerencia as operações de corte diárias.

Com plasma de alta definição, os furos de corte são redondos e praticamente não têm conicidade. As bordas são quadradas e livres de escória. Os tempos de ciclo de corte a corte permitem níveis muito mais altos de produtividade. Um sistema de plasma único pode cortar espessuras de material de calibre fino até mais de 182 mm (6”), usando a mesma tocha. A tocha pode cortar e marcar a chapa através do mesmo orifício do bico.